Спектральний або хімічний аналіз металів – це метод, який використовується для визначення складу та концентрації елементів у металевому зразку. Завдяки йому, компанії отримують вдосконалений процес контролю якості виробництва, зворотного проєктування та розслідування відмов.

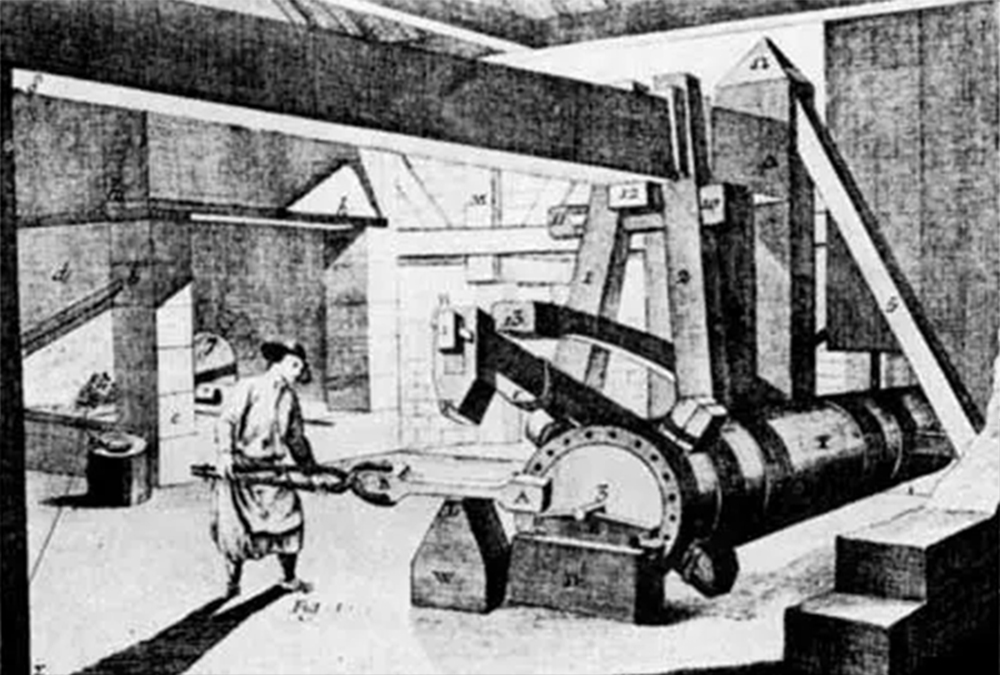

Трохи історії. Приблизно триста років тому для проведення хімічного аналізу металу необхідно було виконати безліч хімічних експериментів для кожного визначуваного елемента. Деякі елементи, такі як вуглець, взагалі не піддавалися кількісному визначенню.

Навіть у середині минулого століття, в епоху технічного прогресу, вуглець у сталях часто визначали методом «іскрової проби». Досліджуваний зразок металу притискали до наждачного круга, що обертався, і за формою та кольором іскри визначали тип сталі та приблизний вміст вуглецю. Треба віддати належне, металурги того часу могли досить точно визначити вміст вуглецю за допомогою цього методу. Однак навіть вони не могли визначити такі домішкові елементи, як: S – сірка (Sulfur), P – фосфор (Phosphorus), As – миш’як (Arsenic).

Нині ж, коли фахівці володіють кращими ресурсами та знаннями, ідентифікація, характеристика та перевірка матеріалів стали простішими та незамінними. З новими технологіями підприємства отримують гарантію того, що їхні матеріали або продукти були виготовлені відповідно до правильної марки сплаву і відповідають національним або міжнародним нормам і стандартам. Хімічний аналіз металів також використовують у зворотному проєктуванні для визначення сплавів, використовуваних для виробництва компонента, і в розслідуваннях відмов для встановлення того, чи був використаний правильний сплав.